English

English 简体中文

简体中文  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  繁体中文

繁体中文  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Giới thiệu trống Zeolite

2023-12-23

Giới thiệu trống Zeolite

Chức năng hấp phụ của trống zeolit chủ yếu được thực hiện nhờ tỷ lệ Si-Al cao được nạp vào bên trong.

Zeolite dựa vào cấu trúc khoảng trống độc đáo của riêng nó, kích thước của khẩu độ đồng đều, cấu trúc khoảng trống bên trong được phát triển, diện tích bề mặt riêng lớn, khả năng hấp phụ mạnh, chứa một số lượng lớn lỗ chân lông vô hình, 1 gam vật liệu zeolit ở khẩu độ, diện tích bề mặt riêng có thể lên tới 500-1000 mét vuông sau khi được mở rộng, cao hơn cho các mục đích đặc biệt.

Hấp phụ vật lý chủ yếu xảy ra trong quá trình loại bỏ tạp chất trong pha lỏng và pha khí của zeolit. Cấu trúc xốp của zeolit cung cấp một lượng lớn diện tích bề mặt riêng nên rất dễ hấp thụ và thu gom tạp chất. Do sự hấp phụ lẫn nhau của các phân tử, một số lượng lớn phân tử trên thành lỗ rỗng zeolit có thể tạo ra lực hấp dẫn mạnh, giống như lực từ, để thu hút các tạp chất trong môi trường đến khẩu độ.

Ngoài sự hấp phụ vật lý, các phản ứng hóa học thường xảy ra trên bề mặt zeolit. Bề mặt chứa một lượng nhỏ liên kết hóa học, dạng nhóm chức của oxy và hydro, và các bề mặt này chứa các oxit hoặc phức hợp đất có thể phản ứng hóa học với các chất bị hấp phụ, để kết hợp với các chất bị hấp phụ và tổng hợp vào bên trong và bề mặt. của zeolit.

Giới thiệu công nghệ Zeolit

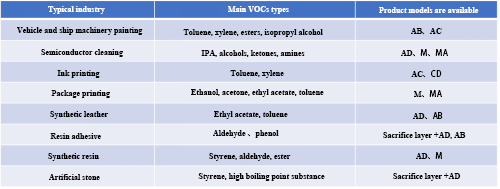

Theo điều kiện làm việc của khách hàng, các loại zeolite khác nhau được lựa chọn để có khả năng hấp phụ hiệu quả hơn. Theo điều kiện làm việc thông thường, các mô hình trống zeolite như sau:

Quá trình tập trung hấp phụ của trống zeolit

Quá trình tập trung hấp phụ của trống zeolite được chia thành ba bước:

1. Khí thải chứa VOC được vòng ngoài của xi lanh chuyển thành khí sạch thông qua mô-đun xi lanh zeolit và được loại bỏ bởi vòng trong. Trong quá trình này, VOC trong khí thải được hấp phụ chắc chắn trong mô-đun zeolit bằng cách sử dụng cấu trúc lỗ đặc biệt và đặc tính bề mặt riêng cao của mô-đun zeolit với tỷ lệ Si-Al cao.

2. Trống Zeolit được chia thành vùng hấp phụ, vùng giải hấp và vùng làm mát. Trong quá trình vận hành, trống quay chậm để đảm bảo mô-đun trống được chuyển đến vùng giải hấp trước khi bão hòa hấp phụ để giải hấp ở nhiệt độ cao, sau đó đi vào vùng làm mát để làm mát và làm mát để lấy lại khả năng hấp phụ;

3. Khi mô-đun zeolit được chuyển đến vùng giải hấp, một luồng khí nóng nhỏ đi qua vòng trong của trống qua mô-đun trống của vùng giải hấp để thanh lọc và tái tạo giải hấp của mô-đun zeolit. Dòng nhỏ khí thải có nồng độ cao từ quá trình giải hấp sẽ đi vào quá trình xử lý sau.

Ưu điểm kỹ thuật của trống zeolit

1. Phân vùng hợp lệ

Thiết kế phân vùng của trống zeolite là chìa khóa để nhận ra chức năng hấp thụ và giải hấp liên tục của nó. Trống zeolite được chia thành vùng hấp phụ, vùng giải hấp và vùng làm mát với Góc phân vùng hợp lý để tối đa hóa tỷ lệ sử dụng mô-đun zeolite.

2. Tập trung hiệu quả

Tỷ lệ nồng độ của zeolite là chìa khóa để đảm bảo an toàn vận hành và tiết kiệm năng lượng. Thiết kế tỷ lệ nồng độ hợp lý có thể đạt được hiệu quả xử lý cao nhất với mức tiêu thụ năng lượng vận hành thấp nhất với tiền đề đảm bảo an toàn. Tỷ lệ nồng độ tối đa của trống zeolit khi hoạt động liên tục có thể đạt tới 30 lần. Hoạt động không liên tục có thể đạt được trong các điều kiện đặc biệt.

3. Giải hấp nhiệt độ cao

Bản thân mô-đun Zeolite không chứa bất kỳ chất hữu cơ nào, có hiệu suất chống cháy tốt và chịu nhiệt độ cao. Nhiệt độ giải hấp là 180 ~ 220℃và nhiệt độ chịu nhiệt khi sử dụng có thể đạt tới 350℃. Quá trình giải hấp hoàn tất và tốc độ tập trung VOC cao. Mô-đun zeolite có thể chịu được nhiệt độ tối đa 700℃và có thể được tái sinh ngoại tuyến ở nhiệt độ cao.

4. Thanh lọc hiệu quả

Sau khi xử lý trước bằng thiết bị lọc, khí thải VOC đi vào khu vực hấp phụ của xi lanh để được hấp phụ và tinh chế, hiệu suất hấp phụ cao nhất có thể đạt tới 98%.

5. Mô-đun dễ dàng tháo rời và thay thế

Kích thước tiêu chuẩn hóa, có thể được thay thế riêng lẻ các mô-đun bị hỏng hoặc bị ô nhiễm nặng.

6. Dịch vụ tái tạo ngoại tuyến

Hiệu suất hấp phụ giảm sau khi mô-đun được sử dụng trong thời gian dài và hiệu quả xử lý giảm. Theo tình trạng ô nhiễm của mô-đun zeolit, việc đánh giá ô nhiễm được thực hiện để xác định quá trình tái sinh và tái sinh ngoại tuyến.

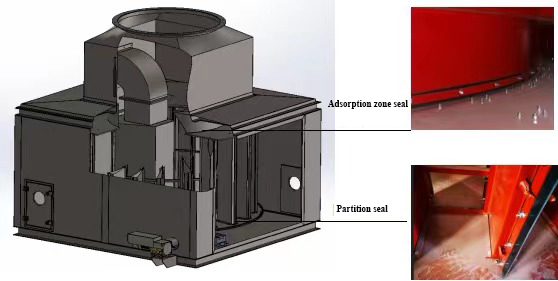

Thi công trống

1:Phớt xi lanh được làm bằng dải niêm phong fluoro-silicon, có thể chịu được 300oC trong thời gian ngắn và có thể chạy liên tục dưới 200oC.

2:Hệ thống trống phải được cách nhiệt bằng sợi thủy tinh chống cháy và sơn tĩnh điện bằng thép mạ kẽm. Tất cả các mối nối của lớp cách nhiệt phải được gấp nếp và hàn kín để tránh gió, mưa.

3:Vùng hấp phụ và vùng giải hấp đều được trang bị một bộ truyền áp suất chênh lệch, với phạm vi đo từ 0-2500pa; Thương hiệu: Deville. Đồng hồ đo áp suất chênh lệch trống được lắp ở một bên cửa kiểm tra động cơ của hộp trống và đầu cực của thiết bị được đặt bên ngoài hộp trống.

4:Thương hiệu động cơ quay: Mitsubishi Nhật Bản.

5:Vật liệu cấu trúc bên trong của trống là SUS304 và tấm đỡ Q235.

6:Vật liệu kết cấu vỏ trống là thép carbon.

7:Thiết bị được trang bị vấu nâng và ghế hỗ trợ để vận chuyển, lắp đặt, vận hành và bảo trì cần trục.

yêu cầu kỹ thuật

1 Yêu cầu về điều kiện làm việc

1, nhiệt độ hấp phụ và độ ẩm

Trống sàng phân tử có yêu cầu rõ ràng về nhiệt độ và độ ẩm của khí thải. Nói chung, trong điều kiện làm việc ở nhiệt độ 35oC và độ ẩm tương đối 75%, trống có thể được sử dụng bình thường. Trong điều kiện khắc nghiệt, chẳng hạn như nhiệt độ ≥35oC, độ ẩm tương đối ≥80%, hiệu suất sẽ giảm mạnh; Nếu khí thải chứa dichloromethane, ethanol, cyclohexane và các chất hấp phụ khó khăn khác, nhiệt độ làm việc phải nhỏ hơn 30oC; Khi nhiệt độ và độ ẩm của khí thải đi vào xi lanh không đáp ứng yêu cầu thiết kế thì phải có thiết kế đặc biệt.

2.Nhiệt độ giải hấp

Nhiệt độ giải hấp cao nhất là 300oC, nhiệt độ thấp nhất là 180oC và

nhiệt độ giải hấp hàng ngày là 200oC. Sử dụng không khí trong lành để giải hấp, không sử dụng khí thải RTO hoặc CO; Khi nhiệt độ giải hấp không phù hợp với yêu cầu thiết kế thì hiệu quả xử lý không thể được đảm bảo. Sau khi quá trình giải hấp hoàn tất, mô-đun trống phải được thanh lọc về nhiệt độ bình thường trước khi tiếp tục sử dụng.

3, thể tích không khí:

trong trường hợp bình thường, tốc độ gió hấp phụ phải phù hợp với yêu cầu về giá trị thiết kế, không quá 10% tốc độ gió yêu cầu hoặc nhỏ hơn 60% tốc độ gió yêu cầu, nếu tốc độ gió hấp phụ không đáp ứng tốc độ gió thiết kế. , không thể đảm bảo hiệu quả xử lý.

4, nồng độ:

nồng độ thiết kế của trống là nồng độ tối đa, khi nồng độ không đáp ứng yêu cầu thiết kế thì không thể đảm bảo hiệu quả xử lý.

5, bụi, sương sơn:

Nồng độ bụi trong khí thải đi vào xi lanh không được vượt quá 1mg/Nm3 và hàm lượng sương mù sơn không được vượt quá 0,1mg/Nm3, do đó thiết bị xử lý trước thường chứa thiết bị lọc đa cấp, chẳng hạn như G4\F7 \F9 mô-đun lọc ba giai đoạn nối tiếp; Nếu ô nhiễm xi lanh, không hoạt động, tắc nghẽn và các hiện tượng khác do xử lý bụi và sương mù sơn không đúng cách sẽ không thể đảm bảo hiệu quả xử lý của xi lanh.

6, chất có điểm sôi cao

Các chất có nhiệt độ sôi cao (như VOC có nhiệt độ sôi cao hơn 170°C) dễ bị hấp phụ trên xi lanh, ở chế độ vận hành thông thường nhiệt độ giải hấp không đủ để loại bỏ hoàn toàn, ở trạng thái hoạt động lâu dài này , VOC có điểm sôi cao sẽ tích tụ một số lượng lớn xi lanh trên mô-đun, chiếm vị trí hấp phụ, ảnh hưởng đến hiệu suất tổng thể của hệ thống và có thể gây ra rủi ro về an toàn như om. Đối với những điều kiện như vậy, quy trình tái tạo nhiệt độ cao có thể được sử dụng để thường xuyên phát hiện và thực hiện hoạt động tái tạo nhiệt độ cao trên module trống; Hiệu suất hấp phụ không thể được đảm bảo khi chất có nhiệt độ sôi cao được gắn vào mô-đun trống và không được giải hấp kịp thời. Đối với những điều kiện như vậy, quy trình tái tạo nhiệt độ cao có thể được sử dụng để thường xuyên phát hiện và thực hiện hoạt động tái tạo nhiệt độ cao trên mô-đun trống. ; Hiệu suất hấp phụ không thể được đảm bảo khi chất có nhiệt độ sôi cao được gắn vào mô-đun trống và không được giải hấp kịp thời.

2 Yêu cầu lắp đặt thay thế mô-đun trống

1, mô-đun trống sàng phân tử dành cho các sản phẩm dễ vỡ, việc lắp đặt phải được xử lý nhẹ nhàng, tránh ném, đập, đùn.

2. Nếu mô-đun trống sàng phân tử bị ngâm trong nước, vui lòng liên hệ với nhà sản xuất và làm khô theo hướng dẫn của nhà sản xuất.

3. Sau khi lắp đặt trống sàng phân tử, nên sử dụng giải hấp không khí nóng ở 220oC trong khoảng 30 phút trước khi sử dụng.